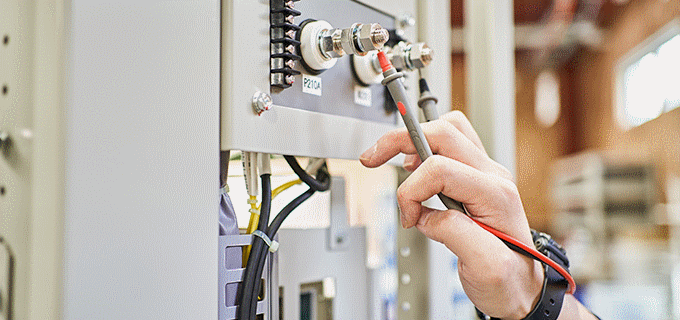

非常用電源装置の製作、

高品質製品の提供

地震や火災などの緊急時の備えのための

非常用電源装置

非常用電源装置とは、停電などによって電力が断たれた場合にも電力を供給し続ける使用設備であります。

一般に、商用交流電源に接続して使用します。 当社の製品は最小容量10KAから最大容量200KAまでのUPSシステムを製造,太陽光発電など

高速道路や空港、病院、鉄道などで使用されており、また消防法令に基づきオフィスビルや学校、商業用テナントが密集する施設などでは設置の義務化が定められており、社会インフラを支える一助になっています。限りある資源を効果的に利用する、太陽光発電装置や電気自動車のエネルギー急速充電など地球環境に関する商品を通じて、未来に於ける貢献を担っております。

一般に、商用交流電源に接続して使用します。 当社の製品は最小容量10KAから最大容量200KAまでのUPSシステムを製造,太陽光発電など

高速道路や空港、病院、鉄道などで使用されており、また消防法令に基づきオフィスビルや学校、商業用テナントが密集する施設などでは設置の義務化が定められており、社会インフラを支える一助になっています。限りある資源を効果的に利用する、太陽光発電装置や電気自動車のエネルギー急速充電など地球環境に関する商品を通じて、未来に於ける貢献を担っております。

非常用 電源装置製作では【布線設計】【ハーネス加工】【部品組立・取付】【配線】【事前検査】【検査】の6つ工程に分け製作を行っております。

捺印指示する起点と着点の行き先表を作成します。BRICSCAD図からハーネス製作までリスト化し、VBAによってマクロ化されたデータをチェックさせハーネス加工におくります。

お客様のニーズに最大限にお応えしたし非常用 電源装置製品の提供を行っております。

布線設計工程

受注頂いた物件で電気回路図を基に、電線種・線径・使用圧着端子サイズを選定し、マークチューブに捺印指示する起点と着点の行き先表を作成します。BRICSCAD図からハーネス製作までリスト化し、VBAによってマクロ化されたデータをチェックさせハーネス加工におくります。

ハーネス加工工程

布線設計工程で指示された表を基に電線の加工を行います。電線径・端子サイズ・端末色・端末処理など幅広い組み合わせに対して、JSTエア圧着機や半自動圧着機を駆使して加工を行います。また、手動圧着機に関しても熟練作業者にて加工を行っております。部品組立・取付工程

内部配置図を基に金枠にアングルや電気部品、非常用パネルの取付を行います。締め付けトルク、取り付け基準など作業標準で明確にされた数値管理を徹底し取り付けを行います。非常用ですので取付位置等は無限。配線工程

布線設計工程で指示された表を基に、電線を電気部品に接続していきます。お客様の仕様やニーズに応える配線ルートの選定など、作業手順の順守を図り配線を行います。空間的イメージ力が必要な作業工程になります。事前検査工程

製作図面通りに製品が仕上がっているかの検査を行います。電線が正確に接続されているか1か所ずつ導通チェックを行い、製品の外観検査も網羅しております。製作工程内での最終着点になります。検査工程

常用電流域にて、お客様の使用を想定した電流値を通電し検査を行います。動作に間違いがないか、非常用時でも規格値が基準を満たしているか確認を行います。お客様による立会検査、検査成績書の作成など出荷までの最終工程となります。お客様のニーズに最大限にお応えしたし非常用 電源装置製品の提供を行っております。

>

非常用電源装置の製作担当者からのメッセージ

非常用製品を製作する事により「応用力」「判断力」が身に付いたと思っています。今はどんな製品でも製作できる自信があります。

また、お客様へ商品レビューをする上で有事が発生した際に,役に立つ非常用電源装置を意識し作業を行っています。

取り付けビス一本の締め付けの大事さや電線一本の入線作業の大事さなど、ひとつひとつの製作に気を配っています。その根底にあるのは、災害等発生した時に「供給を遮断してはいけない非常用」の背景にある人命救助に役立つ最高のものを提供すべく、日々精進し製作に向かっています。